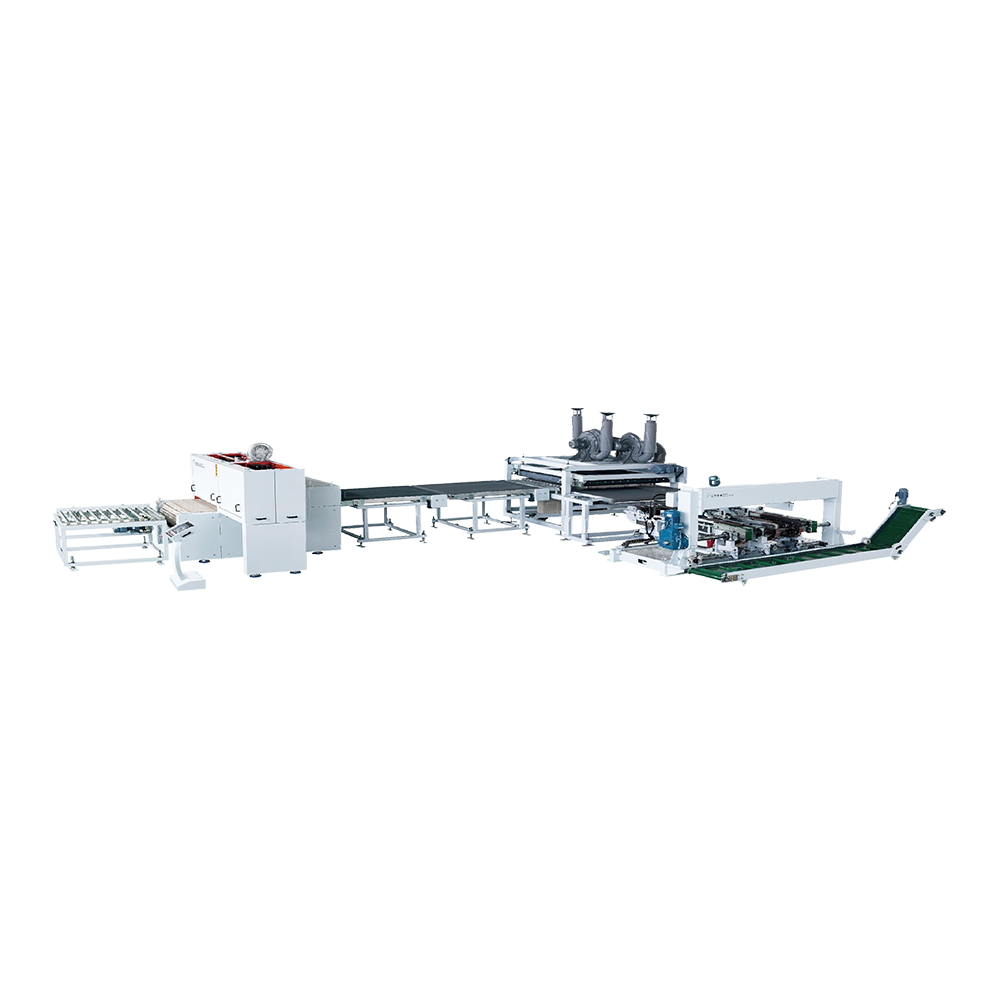

フロアスロッティングライン(ダブルエンドテノナー)

製品は、床を垂直および水平にスロットすることができます。マシンシリーズは、フロア全体の処理ニーズをカバーし、すべて安定した信頼性の高いローリングチェーン駆...

詳細を参照してくださいポリ塩化ビニル (PVC) は、建築、配管、看板、製造業にわたって広く使用されている多用途で耐久性のある熱可塑性ポリマーです。湿気、化学薬品、摩耗に対する耐性があり、パイプ、継手、窓枠、シートなどによく使用されます。ただし、この材料を正確かつ効率的に加工するには、PVC 切断機という特殊な装置が必要です。汎用のこぎりとは異なり、これらの機械は、高摩擦や不適切な刃速度下で溶けたり欠けたりする傾向など、PVC の独特の特性に対処できるように設計されています。適切な切断機械を使用すると、滑らかできれいなエッジが保証され、材料の無駄が削減され、生産速度と品質が大幅に向上します。

の選択 PVC切断機 は、切断される材料 (パイプ、プロファイル、またはシート) の形状因子と、必要な精度と量に大きく依存します。特定の用途に合わせてプロセスを最適化するために、さまざまな切断原理が採用されています。

これらは、PVC パイプおよび窓/ドアのプロファイルを切断するための最も一般的なタイプです。これらは、発熱を最小限に抑えるように設計された特定の歯の形状を備えた回転円形ブレード (多くの場合、超硬チップまたは HSS (高速度鋼) ブレード) を使用します。材料をしっかりと保持する強力なクランプ システムと正確な送り制御が装備されています。

平らな PVC シート (看板やディスプレイに使用される発泡 PVC または硬質 PVC シートなど) を切断する場合、CNC (コンピューター数値制御) マシンは比類のない多用途性と精度を提供します。これらの機械は、回転ルータービットまたは接線切断ナイフのいずれかを使用できます。

PVC でバリのないきれいな切断を実現するには、いくつかの技術的な詳細に注意を払う必要があります。パラメータが間違っていると、溶融、バリ、欠けが発生し、最終製品の品質が低下したり、機械が損傷したりする可能性があります。

ブレードの材質と歯の構成は重要です。 PVC の場合、一般に、マイナスまたは低いプラスのすくい角と多数の小さな歯を備えたブレードを使用することをお勧めします。この構成により、欠けの原因となるプラスチックの「掴み」が最小限に抑えられ、熱が効果的に放散されます。重要なのは、ブレードの周速度 (メートル/分) を細心の注意を払って制御する必要があることです。速度が高すぎると過度の熱が発生し、PVC が溶けます。一方、速度が低すぎると欠けたり破片が発生したりする可能性があります。

PVC は金属に比べて比較的柔らかく、柔軟性があります。機械のクランプ システムは、材料を変形させることなく、切断中の振動や動きを防ぐのに十分な堅牢性を備えている必要があります。空気圧クランプは自動化システムによく使用されます。送り速度、つまり材料をブレードに押し込む速度も同様に重要です。摩擦による溶融を引き起こすことなくブレードがプラスチックを除去するのに十分な時間を確保するには、通常、滑らかで一定の比較的遅い送り速度が推奨されます。

次の表は、さまざまな PVC 材料および用途に対するさまざまな切断技術の適合性をまとめたものです。

| マシンタイプ | 最適な用途 | 主な利点 | 考察 |

| 丸鋸(シングルヘッド/ダブルヘッド) | PVC パイプと窓/ドアのプロファイル | ストレートカットとマイターカットでの高速性と精度。産業能力。 | 直線に限定されます。刃の速度を微調整する必要があります。 |

| CNCルーター | 厚い塩ビシートと複雑な形状 | 2D および 3D 形状における極めて多用途性。高度に自動化されています。 | 丸鋸よりも処理時間が遅い。プラスチック粉塵が発生します。 |

| フラットベッドデジタルナイフカッター | 薄い/柔軟なPVCおよびビニールフィルム | 材料の無駄を最小限に抑えます。非常にきれいなエッジ。粉塵の発生がありません。 | 厚くて硬い素材には適していません。より少ない生産量に限定されます。 |

安全プロトコルと定期的なメンテナンスは、機械の寿命とオペレータの健康にとって最も重要です。 PVC の粉塵は呼吸器への刺激物となる可能性があり、高速回転するブレードは明らかな危険をもたらします。