自動化された切断ラインとスロットラインが現代の床生産の廃棄物を最小限に抑えるのにどのように役立つか

床製造の競争の激しい世界では、材料の最適化は単なるコスト削減の尺度ではありません。これは、持続可能な生産と長期的な収益性の重要な要素です。 SPC、WPC、およびPVCプラスチックの床を生産する場合、切断とスロットティングの軽微な非効率性でさえ、原材料と時間の両方でかなりの無駄につながる可能性があります。そこで、ホーク機械によって開発されたような完全に同期した自動床生産ラインは、収量と品質の両方を向上させる上で重要な役割を果たしています。

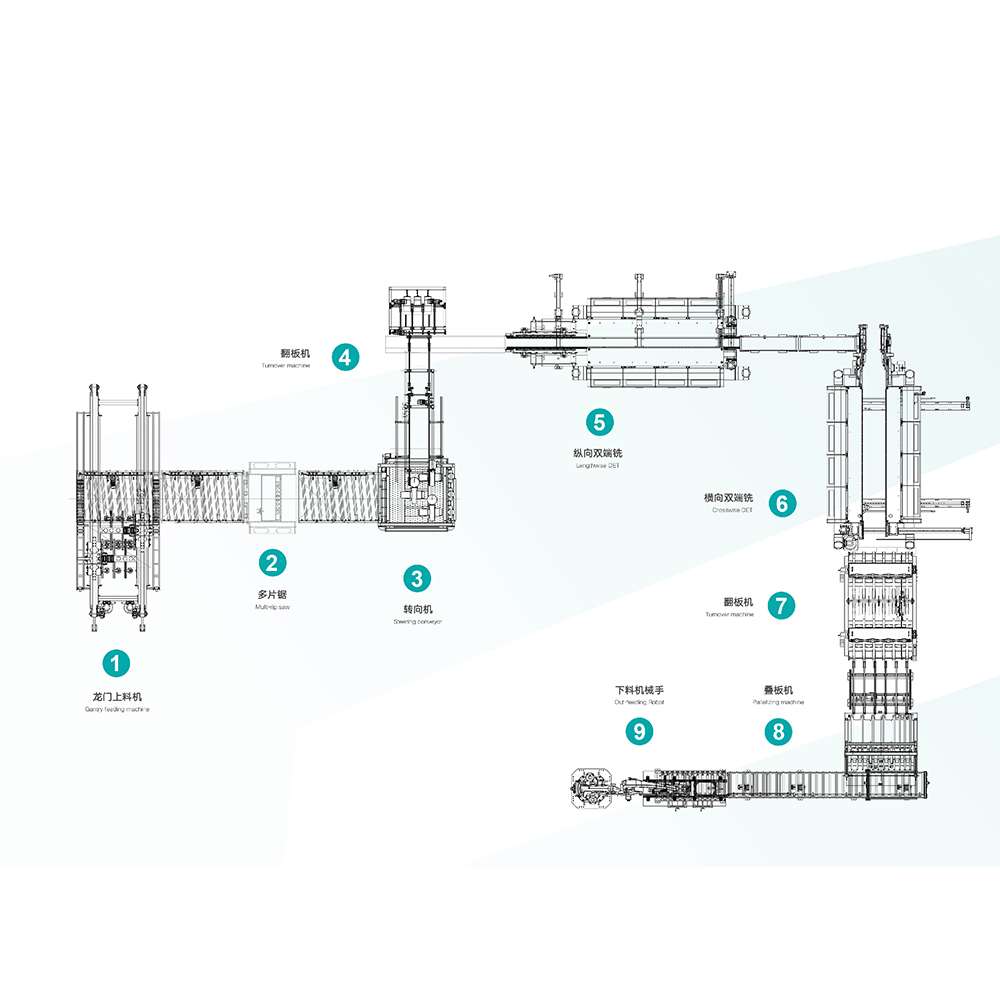

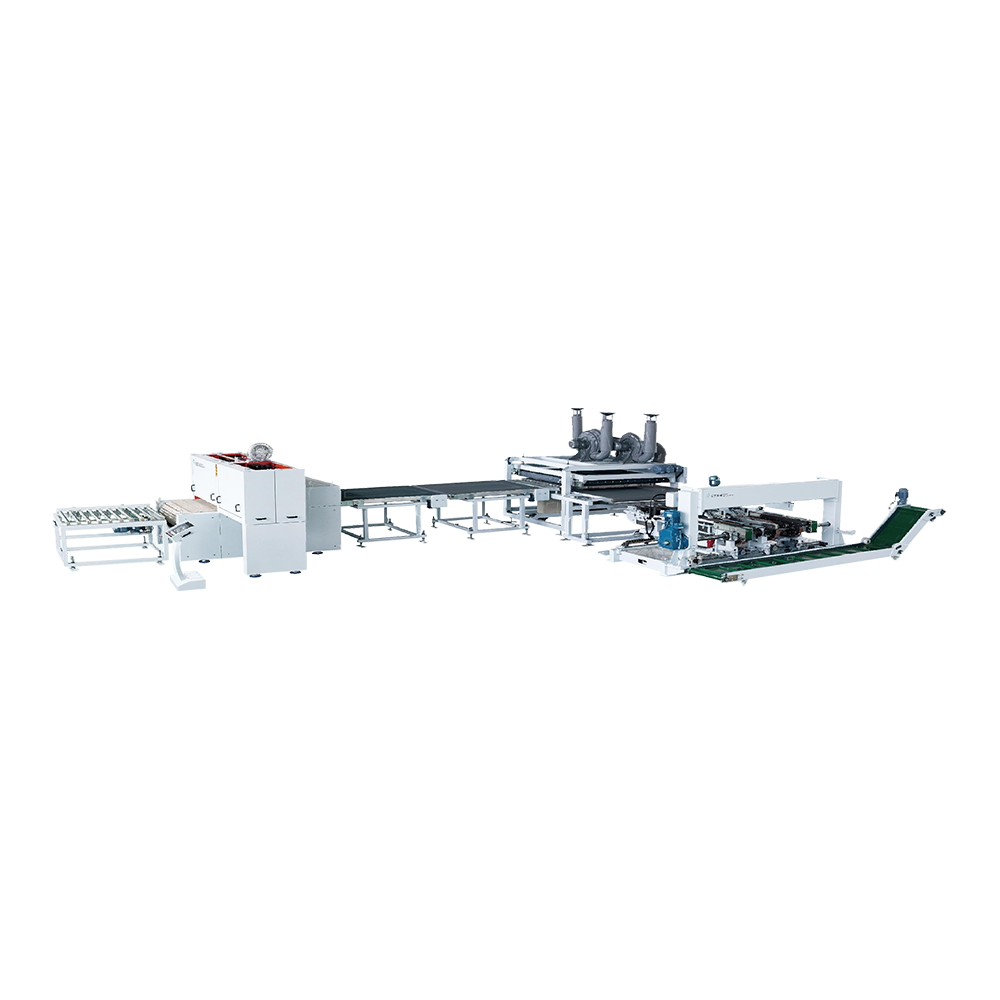

ホーク機械システムの中心には、不必要な切断を減らし、寸法精度を確保するように設計されたコンポーネントの慎重に調整されたシーケンスがあります。ガントリー自動給餌機がボードをローラーコンベヤーに配置した瞬間から、材料は最小限の逸脱または手動介入で処理されます。マルチRIPソーへのこのシームレスなハンドオフにより、システムは顕著な精度で削減され、ヒューマンエラーや不均一な給餌によって引き起こされるスクラップレートが低下します。特にSPCフロア生産ラインで高価値フローリング材料を使用する場合、この精度はコスト削減と製品の均一性の改善に直接変換されます。

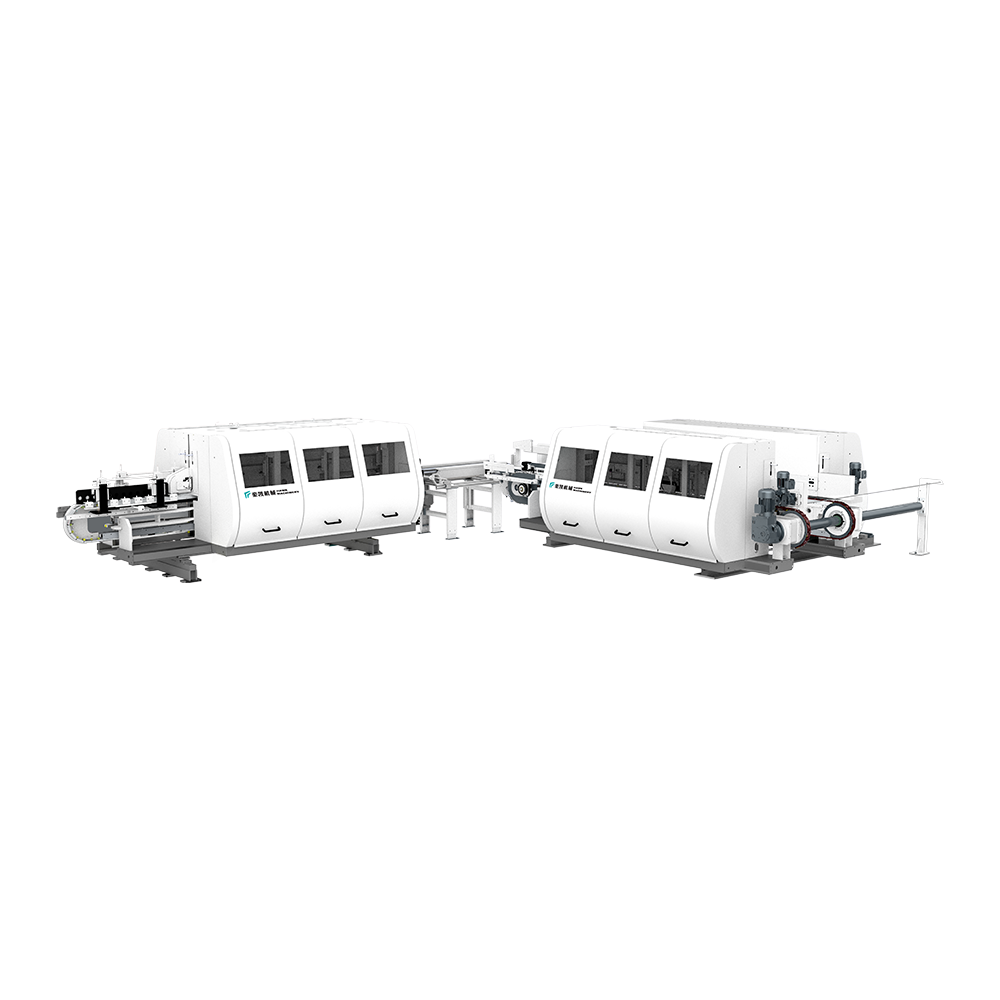

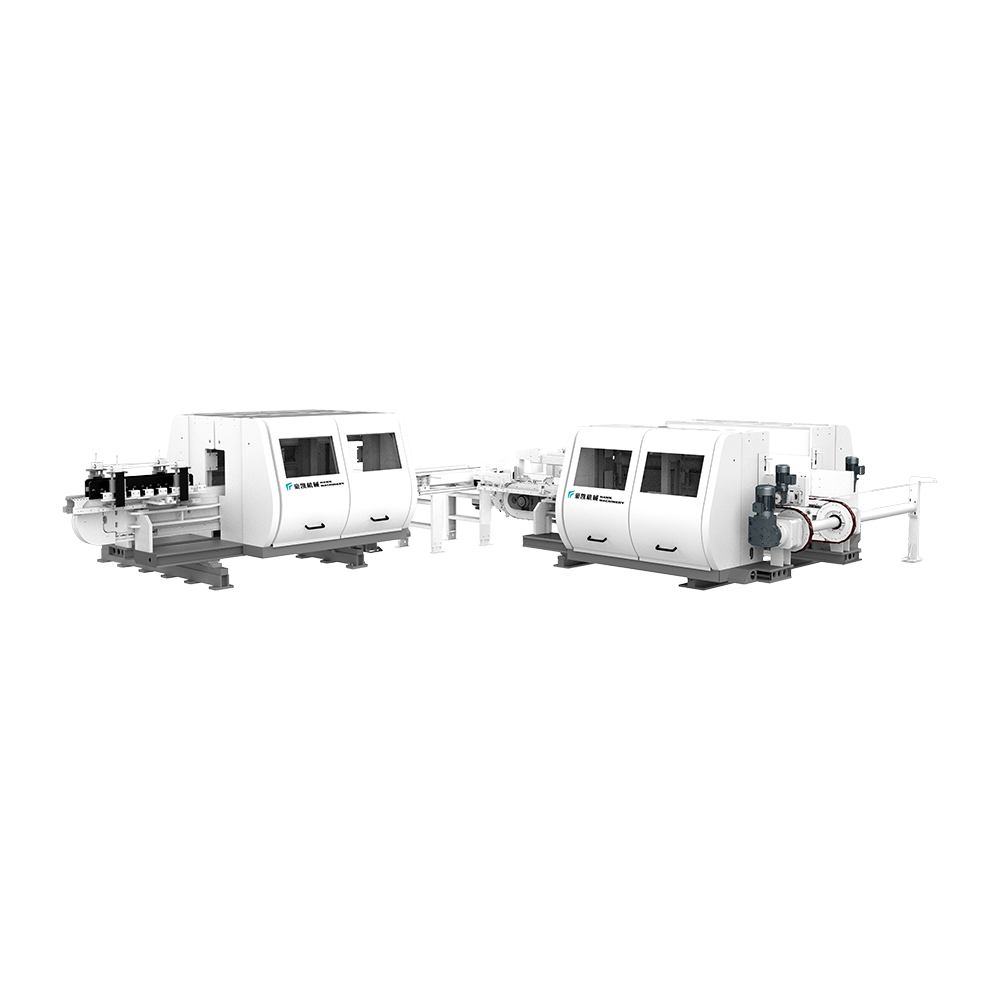

プロセスのもう1つの重要なポイントは、切断から溝への移行です。従来のセットアップは、多くの場合、同期を欠いているスタンドアロンスロッティングマシンに依存しており、溝の寸法の遅延、アライメントの問題、または矛盾を引き起こします。対照的に、ホークの統合 縦方向のDETマシン また、自動ワークフローへの横方向のDETラインにより、ボードが一貫した速度でピンポイント精度で溝が付いていることが保証されます。これにより、累積許容度が低下し、最終製品の全体的な適合が向上します。のメーカー向け PVCプラスチックフロア生産ライン セクター、そのような一貫性は、拒否されたバッチが少なく、クリックロックテストやパッケージングなどのスムーズな下流プロセスを意味します。

Hawk Machineryのアプローチを特に効果的にするのは、 WPCフロア生産ライン 次と通信するように設計されています。コンベアは単に輸送メカニズムではなく、速度と方向を制御するように校正されているため、クライミングフリップコンベアやステアリングコンベアなどのコンポーネントがすべてのステップでボードのアライメントを保存できます。これにより、ボードが再配向または手動で修正される必要がある回数が減ります。これにより、WPCやSPCなどの高精度フロアタイプの重要な懸念が廃棄物を削減し、エッジの完全性を保持します。

これらの効率の累積的な影響は、大規模に最も明白になります。よく最適化されています 自動床生産ライン 単に材料を節約するだけでなく、労働需要とダウンタイムも短縮し、リードタイムを短縮し、スループットを促進します。原材料コストの上昇と緊密な配達ウィンドウに直面している生産マネージャーにとって、それは戦略的な利点です。 Hawk Machineryの顧客は、プロトタイプから本格的な生産へのよりスムーズな移行と製品の寸法のより強い一貫性を多くの場合、より少ないQC基準をより少ない介入で満たすことができることがよくあります。

Engineering Intelligent Floor Processing Solutionsの数十年の経験により、Hawk Machineryは、メーカーが直面する運用上の痛みポイントを理解しています。同期された自動化を介して材料の損失を減らすという当社のコミットメントは、テクノロジーだけでなく、よりスマートでより持続可能な運用を構築する生産者に力を与えることです。新しいものを拡大しているかどうか SPCフロア生産ライン または、既存のWPCシステムをアップグレードして、最初のボードから最後までパフォーマンスを最適化するためにここにいます。